前の10件 | -

タモリステーション「日本の魚が変だ」(2024/4/19放送)を見て

日本の近海漁業を異変が襲っている。地球温暖化による偏西風の蛇行、それにより生じた黒潮大蛇行。それと、CO2が海水に溶け込むことによる海水の酸性化が原因らしい。

地球温暖化とカーボンニュートラルのことを忘れてはいられないという内容だった。

昨年TESLAに乗り換えたし、ちょうど家の照明の完全LEDも完了したところだったが、燃料電池給湯発電機「エネファーム」はどうしよう?10年以上使ってやっと元が取れたところだけど、これ、燃料電池ではあるが水素を燃料とするFCVと違い都市ガス(CH4)を改質して水素を作っているので思いっきりCO2が出てる...古くなってきた家の屋根にソーラーパネルを上げても大丈夫か、今度は元が取れそうか悩ましい。

番組の中でもEV普及が進んでいると紹介があり、日本についても「2035年までに電動化100%目標」となっていた。日本以外では電動化とはBEVのことだが、日本だけはトヨタの「HEVも電動車」という強弁を受け入れていて非常に紛らわしい。HEVはかつてトヨタ自身も言っていた様に、CO2を排出しないクルマが普及するまでのつなぎ技術であり、燃費を最大2倍程度にできるエンジンの改良技術にすぎない。もちろん、燃費2倍のエンジン車をこれだけ普及させたことによるこれまでのCO2削減への貢献は素晴らしいが、これからを担うカーボンニュートラル技術ではない。

番組のまとめも、企業も個人も多少の不便があってもそれぞれできることをやってなんとかCO2削減を実現しましょう、というトーンだった。トヨタの「HEVもカーボンニュートラル」「BEVを作っても日本の客は買わない」等の主張を支持し「BEVシフトは欧米中の陰謀」「クルマよりも発電のCO2が問題」などとしてBEV化をしなくてよいかの様に言っている人は、カーボンニュートラルに背を向けていることになるのではないのか?

カーボンニュートラルについても、魅力あるBEVの投入だけでなくインフラや発電などの面でもできることをやる、尊敬される「安全と環境のトヨタ」に戻って欲しい。

地球温暖化とカーボンニュートラルのことを忘れてはいられないという内容だった。

昨年TESLAに乗り換えたし、ちょうど家の照明の完全LEDも完了したところだったが、燃料電池給湯発電機「エネファーム」はどうしよう?10年以上使ってやっと元が取れたところだけど、これ、燃料電池ではあるが水素を燃料とするFCVと違い都市ガス(CH4)を改質して水素を作っているので思いっきりCO2が出てる...古くなってきた家の屋根にソーラーパネルを上げても大丈夫か、今度は元が取れそうか悩ましい。

番組の中でもEV普及が進んでいると紹介があり、日本についても「2035年までに電動化100%目標」となっていた。日本以外では電動化とはBEVのことだが、日本だけはトヨタの「HEVも電動車」という強弁を受け入れていて非常に紛らわしい。HEVはかつてトヨタ自身も言っていた様に、CO2を排出しないクルマが普及するまでのつなぎ技術であり、燃費を最大2倍程度にできるエンジンの改良技術にすぎない。もちろん、燃費2倍のエンジン車をこれだけ普及させたことによるこれまでのCO2削減への貢献は素晴らしいが、これからを担うカーボンニュートラル技術ではない。

番組のまとめも、企業も個人も多少の不便があってもそれぞれできることをやってなんとかCO2削減を実現しましょう、というトーンだった。トヨタの「HEVもカーボンニュートラル」「BEVを作っても日本の客は買わない」等の主張を支持し「BEVシフトは欧米中の陰謀」「クルマよりも発電のCO2が問題」などとしてBEV化をしなくてよいかの様に言っている人は、カーボンニュートラルに背を向けていることになるのではないのか?

カーボンニュートラルについても、魅力あるBEVの投入だけでなくインフラや発電などの面でもできることをやる、尊敬される「安全と環境のトヨタ」に戻って欲しい。

誰が電気自動車を殺したか?(2006)

「誰が電気自動車を殺したか?」は2006年のドキュメンタリー映画です。1996年に米国カリフォルニア州で始まったEV普及の試みが失敗に終わったのは何らかの陰謀ではないか、というミステリー仕立てになっています。GMから発売されたEV1というモデルの話が中心ですが、フォード、トヨタ、ホンダなどのEVも登場します。

2024年、欧米のEVシフトの足踏みが報道されています。正にトヨタにとって神風だと思います。ただ、トヨタ自身が過去から言ってきている様に、HEVはカーボンニュートラルではない「つなぎ」技術です。トヨタだけがSDGs(産業競争力を担保したカーボンニュートラル)から逃げるというのでなければ、マルチパスウェイに含めるべきものではありません。

もしトヨタが神風で稼いだ時間で、賢く使えばほぼカーボンニュートラルになるPHEVを早く普及させ、痛みを伴うサプライヤの再編を行いEEA(電子プラットフォーム)をテスラの様に簡潔で強力なものに刷新してSDVやOTAのメリットを活かした魅力あるBEVを生み出し、バッテリーや発電・マンション充電の課題の解消を図ることができるのなら、正に「トヨタのマルチパスウェイは正しかった」となるのでしょうが、もしそうでないならば「誰が電気自動車を殺したか?PART2」の真犯人はトヨタになってしまいかねません。

2024年、欧米のEVシフトの足踏みが報道されています。正にトヨタにとって神風だと思います。ただ、トヨタ自身が過去から言ってきている様に、HEVはカーボンニュートラルではない「つなぎ」技術です。トヨタだけがSDGs(産業競争力を担保したカーボンニュートラル)から逃げるというのでなければ、マルチパスウェイに含めるべきものではありません。

もしトヨタが神風で稼いだ時間で、賢く使えばほぼカーボンニュートラルになるPHEVを早く普及させ、痛みを伴うサプライヤの再編を行いEEA(電子プラットフォーム)をテスラの様に簡潔で強力なものに刷新してSDVやOTAのメリットを活かした魅力あるBEVを生み出し、バッテリーや発電・マンション充電の課題の解消を図ることができるのなら、正に「トヨタのマルチパスウェイは正しかった」となるのでしょうが、もしそうでないならば「誰が電気自動車を殺したか?PART2」の真犯人はトヨタになってしまいかねません。

TRIZは「BEVで決まり」と語るか

さて、TRIZの視点でもインフラ普及/負担の視点でも、水素はないと断じてしまいましたが、BEV(Battery Electric Vehicle)はどうでしょうか。

自分はクルマ好き/ドライブ好きを自認していましたが、最近は健康のために電動アシスト自転車に乗ったり、歩いたりしますので、クルマに乗る機会はすごく減ってしまいました。こうなると、ガソリン/ハイブリッド車でも補機バッテリーの上がりが常に心配ですし、もし、PHEVに買い替えて「普段はBEVとして使い、たまの遠出の時にはHVとしてガソリンを使う」と考えても「タンク内のガソリンが劣化するので1年間で最低20Lくらいはガソリンを消費してください」というPHEVの不便さに引っ掛かります。

つまり、近距離だけと割り切れば、もはや自分にはBEVの方が便利なのですが、たまに遠出したいというのは自動車という道具の本質的な嬉しさですし、子供さんが小さい場合、家族で帰省する時などクルマはとても便利なものです。今のBEVと急速充電環境では、この様な使い方は全く現実的ではありません。

これはエネルギ媒体を変えるべきかという話なので、水素同様、TRIZの進化のトレンドの下記の項目に関わりがありそうです。

1.エネルギー変換段階の数の削減

2.より制御が容易なエネルギー形態の増加

e-fuelという技術が研究されています。これはいわゆる合成燃料で、水素と、大気中や工場で回収したCO2から燃料を作ります。水素を使いますしエネルギー変換段階の数は少なくないのですが、水素生成には再生可能エネルギーの電力を使い、カーボンは化石燃料ではなく大気中などにすでに存在するCO2を使うとすれば、カーボンニュートラルが実現できることになります。クルマの中でCO2を回収するのは難しく、一旦大気に放出されてしまったCO2を回収するダイレクトエアキャプチャという技術の進化を待たなければなりません。

クルマの中では、e-fuelで単純にエンジンを回すこともできますし、触媒を使ってH2に改質しFC(燃料電池)で発電することもできそうです。何か面倒くさいですが、e-fuelという媒体を使うことで、水素の扱いにくさ、危険、インフラコストを回避できるということです。e-fuelであれば、水素ステーションの様に普及の障害がなく、ガソリンスタンドの油種を増やすくらいで済みます。

つまり、e-fuelで走るPHEVやFC、レンジエクステンダー付きBEVには大いに期待できるのではないか、ということです。でも、時間がありませんね!BEVの進化、急速充電環境の整備などにより、(遠出も含めて)一気にBEVになってしまうかもしれません。

自分はクルマ好き/ドライブ好きを自認していましたが、最近は健康のために電動アシスト自転車に乗ったり、歩いたりしますので、クルマに乗る機会はすごく減ってしまいました。こうなると、ガソリン/ハイブリッド車でも補機バッテリーの上がりが常に心配ですし、もし、PHEVに買い替えて「普段はBEVとして使い、たまの遠出の時にはHVとしてガソリンを使う」と考えても「タンク内のガソリンが劣化するので1年間で最低20Lくらいはガソリンを消費してください」というPHEVの不便さに引っ掛かります。

つまり、近距離だけと割り切れば、もはや自分にはBEVの方が便利なのですが、たまに遠出したいというのは自動車という道具の本質的な嬉しさですし、子供さんが小さい場合、家族で帰省する時などクルマはとても便利なものです。今のBEVと急速充電環境では、この様な使い方は全く現実的ではありません。

これはエネルギ媒体を変えるべきかという話なので、水素同様、TRIZの進化のトレンドの下記の項目に関わりがありそうです。

1.エネルギー変換段階の数の削減

2.より制御が容易なエネルギー形態の増加

e-fuelという技術が研究されています。これはいわゆる合成燃料で、水素と、大気中や工場で回収したCO2から燃料を作ります。水素を使いますしエネルギー変換段階の数は少なくないのですが、水素生成には再生可能エネルギーの電力を使い、カーボンは化石燃料ではなく大気中などにすでに存在するCO2を使うとすれば、カーボンニュートラルが実現できることになります。クルマの中でCO2を回収するのは難しく、一旦大気に放出されてしまったCO2を回収するダイレクトエアキャプチャという技術の進化を待たなければなりません。

クルマの中では、e-fuelで単純にエンジンを回すこともできますし、触媒を使ってH2に改質しFC(燃料電池)で発電することもできそうです。何か面倒くさいですが、e-fuelという媒体を使うことで、水素の扱いにくさ、危険、インフラコストを回避できるということです。e-fuelであれば、水素ステーションの様に普及の障害がなく、ガソリンスタンドの油種を増やすくらいで済みます。

つまり、e-fuelで走るPHEVやFC、レンジエクステンダー付きBEVには大いに期待できるのではないか、ということです。でも、時間がありませんね!BEVの進化、急速充電環境の整備などにより、(遠出も含めて)一気にBEVになってしまうかもしれません。

TRIZは語る「水素自動車はない」

TRIZとは、ロシア生まれの「発明問題 解決の理論」、主に機械工学の世界で、創造的に課題を解決するアイデアを生み出してくれるものです。’94-‘96年に前職の海外研修制度で米国MITの修士課程に行かせてもらったのですが、当時、私が学んだProfessor Nam P. Suhの「公理的設計法」の周辺でも、「公理的設計法」の定義する「良い設計」を実現するのに必要なアイデアを生み出す手法として注目を浴びていました。日本でも、日経メカニカル誌(当時)が「超発明術TRIZ」という特集を組むなど注目されていました。帰国後、自分も社内外さまざまな場で、「公理的設計法」と東大畑村洋太郎先生の「創造設計原理」そして「TRIZ」の関係をお話しさせていただいたりしておりました。その時使ったプレゼンテーションを見返す機会があったのですが、昨今のクルマのカーボンニュートラル対応の中で話題となっている水素の扱いについて大きな示唆があることに気がつきました。

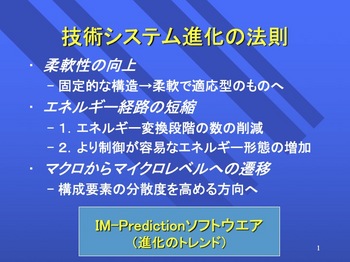

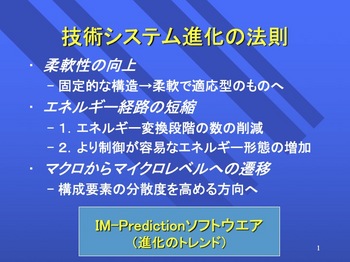

それはTRIZの中の「技術システム進化の法則」というものです。スライドの中にある様に、技術システムが進化していく方向には法則性があり、これを意識することで、次世代のシステムを検討する方向性を見出すことができます。ここで注目していただきたいのは「エネルギー経路の短縮」の項です。

現在議論されている水素自動車(FCも水素エンジンも)、電気エネルギーを使って水素を生成し、その水素は極めて制御(保管・運搬)が難しいものです。すなわち、水素自動車はこの進化の法則に反するもので、TRIZが体系化された1940年代の時点で将来性はないと断ずることができたということです。(アポロ宇宙船の様な環境の異なる利用は別です。)

このことを別としても、インフラも車両も普及が進まない水素にリソースを喰われながらBEV化の荒波を越えることができるとは到底思えません。ガラケーの時代携帯電話業界の雄であったNOKIAがスマホ対応を誤り一夜にして消えたことを思い出さずにいられません。

それはTRIZの中の「技術システム進化の法則」というものです。スライドの中にある様に、技術システムが進化していく方向には法則性があり、これを意識することで、次世代のシステムを検討する方向性を見出すことができます。ここで注目していただきたいのは「エネルギー経路の短縮」の項です。

現在議論されている水素自動車(FCも水素エンジンも)、電気エネルギーを使って水素を生成し、その水素は極めて制御(保管・運搬)が難しいものです。すなわち、水素自動車はこの進化の法則に反するもので、TRIZが体系化された1940年代の時点で将来性はないと断ずることができたということです。(アポロ宇宙船の様な環境の異なる利用は別です。)

このことを別としても、インフラも車両も普及が進まない水素にリソースを喰われながらBEV化の荒波を越えることができるとは到底思えません。ガラケーの時代携帯電話業界の雄であったNOKIAがスマホ対応を誤り一夜にして消えたことを思い出さずにいられません。

二十年の後(復刻版ホームページ移転しました)

約20年前のホームページを復刻してみました。設計のはなしです。

https://igatadesign.web.fc2.com/index.html

(So-netがU-Page+サービスを終了予定ということでFC2に移転しました。)

自分で読むとエッセイ的に書いていることの青臭さが愛おしくもあるのですが、技術的な内容はどうでしょう。

昔、工学部機械系に進学した際、教科書の奥付を見たら初版が自分の生まれた年だったりして、最新のハイテクを学びに工学部に来たはずなのに何この古さ!、と大層がっかりしたことを思い出しました。それはつまり20年前ということですので、20年前のホームページだけど今でも役に立つとは少し言いにくいのですが、その後の経験や技術と世の中の進歩から思うことをこのブログでしてしていけたらと思います。

よろしくお願いします。

https://igatadesign.web.fc2.com/index.html

(So-netがU-Page+サービスを終了予定ということでFC2に移転しました。)

自分で読むとエッセイ的に書いていることの青臭さが愛おしくもあるのですが、技術的な内容はどうでしょう。

昔、工学部機械系に進学した際、教科書の奥付を見たら初版が自分の生まれた年だったりして、最新のハイテクを学びに工学部に来たはずなのに何この古さ!、と大層がっかりしたことを思い出しました。それはつまり20年前ということですので、20年前のホームページだけど今でも役に立つとは少し言いにくいのですが、その後の経験や技術と世の中の進歩から思うことをこのブログでしてしていけたらと思います。

よろしくお願いします。

コロナ対策と公理的設計法

本当に想定外だったのですが、新しい職場で公理的設計法に関する相談を受けるということがありました。久しぶりの頭の体操でした。

で、改めて、公理的設計法の様な「良い設計とは何か」を定義する試みは、設計の評価を幅広い人と共有する有力なツールだということを確認しました。

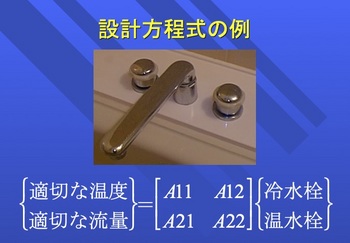

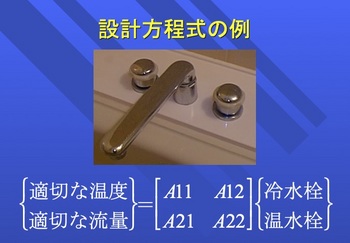

さて、下記は公理的設計法で「独立公理」を説明する一番簡単な例です。昔ながらの冷水栓と温水栓の蛇口では「適温」と「適当な水量」を両方得るのは至難の技(干渉設計)、最近の主流シングルレバー推薦なら両方を容易に望ましい値にできる(独立設計)、というわけです。干渉設計は中央の行列式の体格成分以外(特に右上)がゼロでないことが特徴です。

最近の新型コロナの報道を見て、以下の様なことを考えてしまいました。

FR1:感染の抑制

FR2:経済の再開

DP1:自粛要請

DP2:Go To トラベル

FR2:経済の再開を実現する方法はいくつもあるはずですが、DP2が「Go To トラベル」では、FR1:感染の抑制にあまりに影響が大きい、最悪の干渉設計ということです。DP2を「旅館への協力金」などとした方がマシであることがはっきり分かるかと思います。

ちなみに「DP1:自粛要請」は「FR2:経済の再開」にも影響を及ぼしますが、行列式の左下の要素がゼロでなくなるだけなので、DP1→DP2の順に決めればよい準独立設計となります。

公理的設計法って役に立つじゃんと思ったあなた。特に政治家と官僚の方!入門情報はここにあります。【URL更新しました】

で、改めて、公理的設計法の様な「良い設計とは何か」を定義する試みは、設計の評価を幅広い人と共有する有力なツールだということを確認しました。

さて、下記は公理的設計法で「独立公理」を説明する一番簡単な例です。昔ながらの冷水栓と温水栓の蛇口では「適温」と「適当な水量」を両方得るのは至難の技(干渉設計)、最近の主流シングルレバー推薦なら両方を容易に望ましい値にできる(独立設計)、というわけです。干渉設計は中央の行列式の体格成分以外(特に右上)がゼロでないことが特徴です。

最近の新型コロナの報道を見て、以下の様なことを考えてしまいました。

FR1:感染の抑制

FR2:経済の再開

DP1:自粛要請

DP2:Go To トラベル

FR2:経済の再開を実現する方法はいくつもあるはずですが、DP2が「Go To トラベル」では、FR1:感染の抑制にあまりに影響が大きい、最悪の干渉設計ということです。DP2を「旅館への協力金」などとした方がマシであることがはっきり分かるかと思います。

ちなみに「DP1:自粛要請」は「FR2:経済の再開」にも影響を及ぼしますが、行列式の左下の要素がゼロでなくなるだけなので、DP1→DP2の順に決めればよい準独立設計となります。

公理的設計法って役に立つじゃんと思ったあなた。特に政治家と官僚の方!入門情報はここにあります。【URL更新しました】

すばしこき この世界

2001年頃から、ソフトウエアのアジャイル開発手法という言葉を聞くようになりました。注目された「スクラム」の提唱者ジェフ・サザーランドは大野耐一のトヨタ生産方式(TPS)に着想を得たとしていますが、「一人一人が無駄をなくす意識を持ち、常に改善を心がける」といった背景の思想に触発されたのであって、TPSもスクラムも、適用に当たってはテーマや適用範囲の設定には細心の注意が必要だと思います。

かつて自分が担当者・プログラマとして関わった車両制御の組み込みソフト開発では、確かにウォーターフォールモデルやV字開発に固執する上司に違和感を感じており、(アジャイルという言葉が工学分野で使われる前のことですが、)「ソフトそのものが仕様書」「正式な仕様書は後回し」などといって、特に寒冷地試験の時は集中的にデータを取り、それを使ってどんどんアルゴリズムを追加していくなど、今でいうアジャイル開発に近い考えで取り組んでいたように思います。

但し、当時の比較的簡単なシャシー制御のプログラム(最初は1万ステップ程度のアセンブラ言語で一人で担当できました)といえども、対象はブレーキという極めてミッションクリティカルなものですので、スクラッチからアジャイルでやる訳ではなく、全体のアーキテクチャやハードウエアに存する部分の枠組み(あるいは大日程)をまずしっかり作り、つまりアジャイルにやる範囲をまず定義して、日々の(シミュレーションはパラメタ適合までの精度が出ないため)実際の試験車による実験で得られるデータを使いカイゼンのループを速く回していく、車の試作時期などに同期して仕様まとめ/リファクタを行う、といった事だったと思います。

一部のアジャイル手法で違和感があるのは、最後のドキュメントや仕様、一般的な設計の言葉でいうrationale(根拠:どうしてその設計・仕様に決めたのか)の記録と伝承を軽視しているように見えることです。分厚い設計仕様書や検討書は残念ながら誰も読まないということは「その通り」と思いますので、ソフトであれば適切なコメント、図面であればその図面にハイパーリンクで簡潔なメモが残っていることが望ましいと思うのです。機械CADのCATIAにはそのような機能があり、少なくとも一時はTRIZのアイデアデータベースとのリンクすらできたと記憶しています。こういう工夫がないと、社内向けのいつまでも手直しし続ければよいようなソフトはいいですが、自動車のBSWや少しづつバリエーションを増やし長く広く使っていこうという多くのシステム(ハードとの関わりの深い組込み系ならなおさら)となると、再現性・展開性が担保できず困ってしまうはず。優秀な「スクラム」チームを長期間維持することは極めて困難ですので、「動かない(保守できない)システム」を生み出す温床にすらなり得るのでは?(人材の流動性の高い米国では特に深刻な問題のはず。)

もう一つは、冒頭に書いたような適用対象です。サザーランドの著書「スクラム」には「トヨタは構想から完成まで十五ヶ月間でプリウスを開発した」という全く事実に反することが宣伝のように書かれていますが、純粋なソフトウェアプロジェクトに対しても賛否両論、いや、「成功例もあるようだ」という程度の「スクラム」の状況に照らして、あまりに罪作りな誤解を招く表現と言えます。

ちなみに、私が、日本人ではあまりなじみのないアジャイル(agile)という英単語に触れたのは、’94-'96の米国留学中に、本当にすばしこかった長男(当時1-2歳)を見た米人の友達に"He’s so agile!"と言われた時でした。その時、 "You need a leash!" (犬みたいにリードを付けないと!)とも言われたのですが、これは、上記の「アジャイル開発は、その適用範囲を定義すべし」に通じることなのかもしれません。こじつけ気味ですが。

かつて自分が担当者・プログラマとして関わった車両制御の組み込みソフト開発では、確かにウォーターフォールモデルやV字開発に固執する上司に違和感を感じており、(アジャイルという言葉が工学分野で使われる前のことですが、)「ソフトそのものが仕様書」「正式な仕様書は後回し」などといって、特に寒冷地試験の時は集中的にデータを取り、それを使ってどんどんアルゴリズムを追加していくなど、今でいうアジャイル開発に近い考えで取り組んでいたように思います。

但し、当時の比較的簡単なシャシー制御のプログラム(最初は1万ステップ程度のアセンブラ言語で一人で担当できました)といえども、対象はブレーキという極めてミッションクリティカルなものですので、スクラッチからアジャイルでやる訳ではなく、全体のアーキテクチャやハードウエアに存する部分の枠組み(あるいは大日程)をまずしっかり作り、つまりアジャイルにやる範囲をまず定義して、日々の(シミュレーションはパラメタ適合までの精度が出ないため)実際の試験車による実験で得られるデータを使いカイゼンのループを速く回していく、車の試作時期などに同期して仕様まとめ/リファクタを行う、といった事だったと思います。

一部のアジャイル手法で違和感があるのは、最後のドキュメントや仕様、一般的な設計の言葉でいうrationale(根拠:どうしてその設計・仕様に決めたのか)の記録と伝承を軽視しているように見えることです。分厚い設計仕様書や検討書は残念ながら誰も読まないということは「その通り」と思いますので、ソフトであれば適切なコメント、図面であればその図面にハイパーリンクで簡潔なメモが残っていることが望ましいと思うのです。機械CADのCATIAにはそのような機能があり、少なくとも一時はTRIZのアイデアデータベースとのリンクすらできたと記憶しています。こういう工夫がないと、社内向けのいつまでも手直しし続ければよいようなソフトはいいですが、自動車のBSWや少しづつバリエーションを増やし長く広く使っていこうという多くのシステム(ハードとの関わりの深い組込み系ならなおさら)となると、再現性・展開性が担保できず困ってしまうはず。優秀な「スクラム」チームを長期間維持することは極めて困難ですので、「動かない(保守できない)システム」を生み出す温床にすらなり得るのでは?(人材の流動性の高い米国では特に深刻な問題のはず。)

もう一つは、冒頭に書いたような適用対象です。サザーランドの著書「スクラム」には「トヨタは構想から完成まで十五ヶ月間でプリウスを開発した」という全く事実に反することが宣伝のように書かれていますが、純粋なソフトウェアプロジェクトに対しても賛否両論、いや、「成功例もあるようだ」という程度の「スクラム」の状況に照らして、あまりに罪作りな誤解を招く表現と言えます。

ちなみに、私が、日本人ではあまりなじみのないアジャイル(agile)という英単語に触れたのは、’94-'96の米国留学中に、本当にすばしこかった長男(当時1-2歳)を見た米人の友達に"He’s so agile!"と言われた時でした。その時、 "You need a leash!" (犬みたいにリードを付けないと!)とも言われたのですが、これは、上記の「アジャイル開発は、その適用範囲を定義すべし」に通じることなのかもしれません。こじつけ気味ですが。

TRIZの「進化のトレンド」は「何を作るか」の指針でもある

設計の過程で生じる物理的矛盾を解決するヒントを出すのがTRIZですが、もう一つ「進化のトレンド」という興味深い項目があります。この「進化のトレンド」は「どう作るか」を超えて「何を作るか」に示唆を与えているといえます。潜在するニーズを見出すといったことではなくて、システムがどのような方向で進化するかの法則性を考えることで、製品・サービスがどのような方向に進化するかのヒントも得られる、という感じです。

「進化のトレンド」とは、システムが進化する過程のパターンを整理したもので、私のお気に入りは、例えば以下のようなものです。

『似た機能の単体(モノ)→二体(バイ)→多体(ポリ)の進化』トイレの手洗い場のハンドドライヤーが、下向きに(弱い)温風を出す「単体」から、三菱電機ジェットタオルのように向かい合わせの温風の間に手を差し込むようにして性能を上げた「二体」、さらにダイソンのようにさらにエアブレードを構成した「多体」のシステムに進化。

『異なる機能の単体→二体→多体の進化』手洗いシンクそのものに蛇口だけでなく、液体せっけん、ハンドドライヤーなどの異なる機能を盛り込み、一か所で様々な機能を実現。

『エネルギー変換回数の減少』 200年以上の歴史を持つ内燃機関ですが、燃料を霧状にして空気と混ぜ圧縮して点火するという、実に複雑なエネルギー変換を行っています。そのため、トルク(回す力)が出せる範囲が狭く応答も遅く、トランスミッションやとトルクコンバータといった複雑な機構が必要になります。この進化の法則によれば、FCを飛ばしてEVへ向かうことになるのでしょうか。

※ハイブリッドシステムは、さらに複雑なエネルギー変換を導入してしまったともいえますが、異なる機能を組み合わせて効率を大幅に上げているので、電動化時代に向けて想像以上の「ロングリリーフ」になっていることも納得できます。ガソリンスタンドでの給油という、既存のインフラと使い勝手を変えることなく、2倍以上の効率化を実現しています。航続距離が伸び給油の頻度が下がることは、喉元過ぎてオイルショックを忘れ、税制優遇のある個人向け小型(といってもでかい!)トラック市場が沸騰している米国のユーザーでも嬉しいはず。ハイブリッドは乗り味がスポーティーとは言えませんが、「パワーモード」に入れると、(燃費のことはさておいて)エンジンとモーターが力を合わせて目覚ましい加速を見せてくれます。

また「進化のトレンド」の中にその見出しはありませんが、リソース活用の究極の姿として『機能だけがある状態への進化』というものもあります。ある機能を「他のもの」で肩代わりしたり、マクロ・ミクロの構造を見直すことで「もの(物体)がないが機能が実現されている」という状態に進化させることができます。例えば、自動車のアンテナは、ポールアンテナから短いロッド型やシャークフィン型へと小型化、あるいはガラスアンテナに進化し、受信性能を確保しつつ「アンテナが存在しない」という状態に近づいています。PCやテレビでスクリーンそのものがスピーカーになる製品がありますが、これも同様の例です。

「進化のトレンド」とは、システムが進化する過程のパターンを整理したもので、私のお気に入りは、例えば以下のようなものです。

『似た機能の単体(モノ)→二体(バイ)→多体(ポリ)の進化』トイレの手洗い場のハンドドライヤーが、下向きに(弱い)温風を出す「単体」から、三菱電機ジェットタオルのように向かい合わせの温風の間に手を差し込むようにして性能を上げた「二体」、さらにダイソンのようにさらにエアブレードを構成した「多体」のシステムに進化。

『異なる機能の単体→二体→多体の進化』手洗いシンクそのものに蛇口だけでなく、液体せっけん、ハンドドライヤーなどの異なる機能を盛り込み、一か所で様々な機能を実現。

『エネルギー変換回数の減少』 200年以上の歴史を持つ内燃機関ですが、燃料を霧状にして空気と混ぜ圧縮して点火するという、実に複雑なエネルギー変換を行っています。そのため、トルク(回す力)が出せる範囲が狭く応答も遅く、トランスミッションやとトルクコンバータといった複雑な機構が必要になります。この進化の法則によれば、FCを飛ばしてEVへ向かうことになるのでしょうか。

※ハイブリッドシステムは、さらに複雑なエネルギー変換を導入してしまったともいえますが、異なる機能を組み合わせて効率を大幅に上げているので、電動化時代に向けて想像以上の「ロングリリーフ」になっていることも納得できます。ガソリンスタンドでの給油という、既存のインフラと使い勝手を変えることなく、2倍以上の効率化を実現しています。航続距離が伸び給油の頻度が下がることは、喉元過ぎてオイルショックを忘れ、税制優遇のある個人向け小型(といってもでかい!)トラック市場が沸騰している米国のユーザーでも嬉しいはず。ハイブリッドは乗り味がスポーティーとは言えませんが、「パワーモード」に入れると、(燃費のことはさておいて)エンジンとモーターが力を合わせて目覚ましい加速を見せてくれます。

また「進化のトレンド」の中にその見出しはありませんが、リソース活用の究極の姿として『機能だけがある状態への進化』というものもあります。ある機能を「他のもの」で肩代わりしたり、マクロ・ミクロの構造を見直すことで「もの(物体)がないが機能が実現されている」という状態に進化させることができます。例えば、自動車のアンテナは、ポールアンテナから短いロッド型やシャークフィン型へと小型化、あるいはガラスアンテナに進化し、受信性能を確保しつつ「アンテナが存在しない」という状態に近づいています。PCやテレビでスクリーンそのものがスピーカーになる製品がありますが、これも同様の例です。

「どう作るか」より「何を作るか」

「設計論」は一般に、どう作るべきかの指針を与えます。トヨタ生産方式(TPS)もまた「必要なものを必要な時に必要だけ作る」と謳っているように「どう作る」かを示すものです。

大野耐一さんの著書によると、トヨタ生産方式で「かんばん」や「あんどん」などといった変わった言葉を使ったのは、特に海外の企業にマネされにくくしたいと考えたからだとあります。当初は「大野式」と呼ばれ、その極端な内容にトヨタ社内にも反発があり、豊田英二さんが「これをトヨタ生産方式と名付けよう」と発言されてから、現在のようにトヨタのお家芸として扱われるようになったといいます。

今やTPSはリーン生産方式として理論付けられ、世界中の製造業で採用されています。こうなると、当然ながら勝負は「何を作るか」に移ってきます。実際のトヨタの強みはCE制度を中核とするトヨタ「開発」方式(TPD)に移っているといえます。

長い歴史を持つ製造業である自動車会社においては、エンジン/ボデー/シャシー/先進安全/材料/電子等の各開発部署が大きな発言力を持ちます。特にエンジンは、’70年代の厳しい排出ガス規制を突破するためにリソースを徹底的に集中して以来大きな力を保っているといわれています。優秀な人材が多いので、ハイブリッドの開発や電動化などにも想像以上に柔軟な対応ができるのですが、いちいち個々のクルマにベストなエンジンを作っていては効率が悪いという議論に陥りがちです。これはどの会社でも同じでしょうし、そこを正面から捉えて「一括企画」で成果を上げているマツダのような会社もあります。

自動車というのは、とても不思議な商品です。技術的にどんなに優れていても、デザインがイマイチでさっぱり売れないこともありますし、その逆も起こります。嗜好品/工芸品としての価値もまだまだありますし、好きな時に好きな道で好きなところへ行ける、人間の移動する能力を100倍にも高めてくれるという人間の本能に関わる価値も大事だと思います。燃費は「どこまでも行ける感」のためにも重要だと思いますし、スポーツカーへのこだわりも絶対に捨てて欲しくないと思います。

自動車産業は一方で、2-3車種続けて失敗すると大きな会社でも屋台骨が危うくなるという水商売のような一面もあります。高度経済成長時代のような右肩上がりは期待できず、景気や為替の動きに猛烈な影響を受けます。魅力的なスポーツカーを用意することは大事ですが、一方で、コモディティ化の流れは押しとどめられないというか、軽トールワゴンやミニバンの普及を見るにつけ、すでに完全にコモディティ化していると見るべきだと思います。スポーツカーで本能に訴える一方、コモディティとして魅力のある製品ラインナップを揃えられないところが負けるのではないでしょうか。

こう感じてしまうのも、自分が子供の頃「暮しの手帖」という雑誌で、(朝ドラにも取り上げられた)花森安治さんが家庭電化製品の性能評価を徹底的にやっていたのを、母親の実家で読みふけっていたからだと思います。コモディティとしてのあるべき姿を追求していたと思いますし、家電メーカーへの寄与はとても大きいものがあったと思います。

CE制度に話を戻します。製品部署を横軸としたら、車ごとの製品の縦軸を通すのがCEです。CEは自ら市場調査をしたり、ディーラーと密接な関係を築いたりしてお客様の声を確実に製品に反映させることができます。CEは、魅力ある企画を立て、性能だけでなくコストや質量など全ての項目に目を配り、製品化までの全権・全責任を負います。このマトリクス組織では、各設計者に自部署とCEで上司が二人いることになり、海外では受け入れがたいと感じる向きもあるようですが、縦軸と横軸のせめぎ合いではCEを上とすることで、開発各部のエゴや過度な効率化による弊害を防ぎ魅力ある商品を送り出すことができます。当然ですがCEの責任が問われる場面もあり、色々な意味で醍醐味のある仕事だと思います。

Googleが近年採用しているProduct Managerという仕組みは、このCE制度に着想を得たものと言われます。個性豊かなCEを育て、自動車だけでなくモビリティサービスをリードできるCEを輩出することが求められているのではないでしょうか。

大野耐一さんの著書によると、トヨタ生産方式で「かんばん」や「あんどん」などといった変わった言葉を使ったのは、特に海外の企業にマネされにくくしたいと考えたからだとあります。当初は「大野式」と呼ばれ、その極端な内容にトヨタ社内にも反発があり、豊田英二さんが「これをトヨタ生産方式と名付けよう」と発言されてから、現在のようにトヨタのお家芸として扱われるようになったといいます。

今やTPSはリーン生産方式として理論付けられ、世界中の製造業で採用されています。こうなると、当然ながら勝負は「何を作るか」に移ってきます。実際のトヨタの強みはCE制度を中核とするトヨタ「開発」方式(TPD)に移っているといえます。

長い歴史を持つ製造業である自動車会社においては、エンジン/ボデー/シャシー/先進安全/材料/電子等の各開発部署が大きな発言力を持ちます。特にエンジンは、’70年代の厳しい排出ガス規制を突破するためにリソースを徹底的に集中して以来大きな力を保っているといわれています。優秀な人材が多いので、ハイブリッドの開発や電動化などにも想像以上に柔軟な対応ができるのですが、いちいち個々のクルマにベストなエンジンを作っていては効率が悪いという議論に陥りがちです。これはどの会社でも同じでしょうし、そこを正面から捉えて「一括企画」で成果を上げているマツダのような会社もあります。

自動車というのは、とても不思議な商品です。技術的にどんなに優れていても、デザインがイマイチでさっぱり売れないこともありますし、その逆も起こります。嗜好品/工芸品としての価値もまだまだありますし、好きな時に好きな道で好きなところへ行ける、人間の移動する能力を100倍にも高めてくれるという人間の本能に関わる価値も大事だと思います。燃費は「どこまでも行ける感」のためにも重要だと思いますし、スポーツカーへのこだわりも絶対に捨てて欲しくないと思います。

自動車産業は一方で、2-3車種続けて失敗すると大きな会社でも屋台骨が危うくなるという水商売のような一面もあります。高度経済成長時代のような右肩上がりは期待できず、景気や為替の動きに猛烈な影響を受けます。魅力的なスポーツカーを用意することは大事ですが、一方で、コモディティ化の流れは押しとどめられないというか、軽トールワゴンやミニバンの普及を見るにつけ、すでに完全にコモディティ化していると見るべきだと思います。スポーツカーで本能に訴える一方、コモディティとして魅力のある製品ラインナップを揃えられないところが負けるのではないでしょうか。

こう感じてしまうのも、自分が子供の頃「暮しの手帖」という雑誌で、(朝ドラにも取り上げられた)花森安治さんが家庭電化製品の性能評価を徹底的にやっていたのを、母親の実家で読みふけっていたからだと思います。コモディティとしてのあるべき姿を追求していたと思いますし、家電メーカーへの寄与はとても大きいものがあったと思います。

CE制度に話を戻します。製品部署を横軸としたら、車ごとの製品の縦軸を通すのがCEです。CEは自ら市場調査をしたり、ディーラーと密接な関係を築いたりしてお客様の声を確実に製品に反映させることができます。CEは、魅力ある企画を立て、性能だけでなくコストや質量など全ての項目に目を配り、製品化までの全権・全責任を負います。このマトリクス組織では、各設計者に自部署とCEで上司が二人いることになり、海外では受け入れがたいと感じる向きもあるようですが、縦軸と横軸のせめぎ合いではCEを上とすることで、開発各部のエゴや過度な効率化による弊害を防ぎ魅力ある商品を送り出すことができます。当然ですがCEの責任が問われる場面もあり、色々な意味で醍醐味のある仕事だと思います。

Googleが近年採用しているProduct Managerという仕組みは、このCE制度に着想を得たものと言われます。個性豊かなCEを育て、自動車だけでなくモビリティサービスをリードできるCEを輩出することが求められているのではないでしょうか。

TRIZと様々な「設計手法」「発想法」について

受験生の頃、私はいわゆる参考書コレクターでした。当時、「頭の体操」や「ホイホイ勉強術」といったベストセラーで知られる多湖輝先生の本に「受験参考書が丸まる一冊役に立つなどという事はない。一冊の内5ページでも参考になったと思えたらその本は当たりである。」と書かれていたことを思い出します。

それから、方法論の類は、本人がその課題意識からボトムアップで勉強して採用するもので、トップダウンで強制するものではないということです。

さて、‘96年、TRIZが「超発明術」というキャッチフレーズで「日経メカニカル」誌に特集され、ちょっとしたブームが起こりました。(私も一部の記事を書かせていただきました。)

「超発明術」は大変キャッチーなコピーで、当時のブームのけん引役を果たしたといえますが、多くの誤解も招いてしまったように思います。過去には、私自身も、いわゆるTRIZコンサルの方が、(魔法のような超発明術であるならば)TRIZで発明されたヒット商品を今すぐ見せろと詰め寄られるところを見たことがあります。

そもそも、古今東西「手法」と称されるものに万能なものはありません。TRIZは基本的に物理的なリソースが定義できる機械・ハードウエアなどを対象にしていると思いますし、例えばトヨタ生産方式(TPS)は工場におけるハードウエア量産に適用するものです(トヨタの実践の中にビジネスやソフト開発に応用できる知見はもちろんたくさんありますが、それはまた別の話)。それぞれ唱導される方の深く広い経験に基づいたものですので、森羅万象に適用できるかのように錯覚してしまうこともあります。

TRIZは「発想法」に分類するのが自然だと思いますが、簡単に言えば

・解決すべき課題を物理的表現に言い換える(手を乾かす→液体を動かす)

・「物質-場」などのテンプレートに当てはめる

・標準手法の適用を試みて、技術的矛盾を解決するアイデアを探す

という感じで、先人の知恵を別の新しい分野に適用できるようにしたものと言えます。

興味深いのは、TRIZがすでに課題の周辺にあるものをリソースとして活用しようとするところで、低コスト化のアイデアもいろいろ引き出せる反面、Nam P. Suh先生の公理的設計法でも戒めている「機能の独立性を損なう」案が出勝ち、という問題があります。

物理的な背反・矛盾を解消するヒントを出せるTRIZですが、皮肉なことにTRIZ自体に関わるこの矛盾は解けず、冒頭の受験参考書論のようにさまざまな手法の観点を組み合わせて(機能の独立とリソース活用の)バランスを探る、あるいは、公理的設計法の側で「リソースを活用する」といった項目を必要機能に織り込むといった工夫が必要になります。現実の製品設計では頻繁に起こることだと思います。

それから、方法論の類は、本人がその課題意識からボトムアップで勉強して採用するもので、トップダウンで強制するものではないということです。

さて、‘96年、TRIZが「超発明術」というキャッチフレーズで「日経メカニカル」誌に特集され、ちょっとしたブームが起こりました。(私も一部の記事を書かせていただきました。)

「超発明術」は大変キャッチーなコピーで、当時のブームのけん引役を果たしたといえますが、多くの誤解も招いてしまったように思います。過去には、私自身も、いわゆるTRIZコンサルの方が、(魔法のような超発明術であるならば)TRIZで発明されたヒット商品を今すぐ見せろと詰め寄られるところを見たことがあります。

そもそも、古今東西「手法」と称されるものに万能なものはありません。TRIZは基本的に物理的なリソースが定義できる機械・ハードウエアなどを対象にしていると思いますし、例えばトヨタ生産方式(TPS)は工場におけるハードウエア量産に適用するものです(トヨタの実践の中にビジネスやソフト開発に応用できる知見はもちろんたくさんありますが、それはまた別の話)。それぞれ唱導される方の深く広い経験に基づいたものですので、森羅万象に適用できるかのように錯覚してしまうこともあります。

TRIZは「発想法」に分類するのが自然だと思いますが、簡単に言えば

・解決すべき課題を物理的表現に言い換える(手を乾かす→液体を動かす)

・「物質-場」などのテンプレートに当てはめる

・標準手法の適用を試みて、技術的矛盾を解決するアイデアを探す

という感じで、先人の知恵を別の新しい分野に適用できるようにしたものと言えます。

興味深いのは、TRIZがすでに課題の周辺にあるものをリソースとして活用しようとするところで、低コスト化のアイデアもいろいろ引き出せる反面、Nam P. Suh先生の公理的設計法でも戒めている「機能の独立性を損なう」案が出勝ち、という問題があります。

物理的な背反・矛盾を解消するヒントを出せるTRIZですが、皮肉なことにTRIZ自体に関わるこの矛盾は解けず、冒頭の受験参考書論のようにさまざまな手法の観点を組み合わせて(機能の独立とリソース活用の)バランスを探る、あるいは、公理的設計法の側で「リソースを活用する」といった項目を必要機能に織り込むといった工夫が必要になります。現実の製品設計では頻繁に起こることだと思います。

前の10件 | -